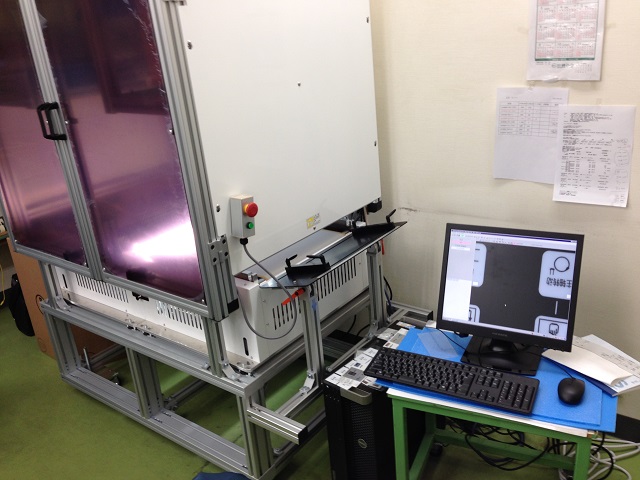

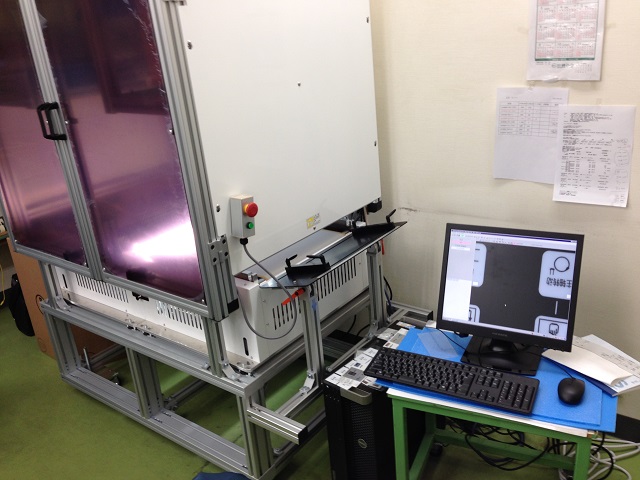

自動検査機を使ってのシート検査作業

上動画は、自動検査機 NavitasCheckerFlexを使ったシート検査作業を撮影したものです。

意図的に不具合シートを流して欠陥を検出させています。

シート検査の必要性

㈲スリーサプライ川口で製造している装飾銘板の多くは、スクリーン印刷後に裏面のPET材ラミネート、エンボス加工、両面テープ加工、プレス加工を施します。

最後に製品が仕上がってからの最終検査で不良品は取り除かれるわけですが、この従来の方法だと大きなロスが発生します。

例えば200pcs分の材料を投入して完成品が180pcsだとします。

不良品は20pcs、製品歩留まりは90%です。

この不良品20pcsのうち、印刷不良が18pcsあったと仮定します。

見方を変えると、この18pcsは後工程の出来具合に関係無く不良品となることがスクリーン印刷直後に決定しています。

つまり、この18pcsの後加工を行わないことで、ラミネートやエンボス、プレス等の無駄な加工費用は発生しません。

またラミネート材や両面テープの材料費も発生しないことになります。

このように、スクリーン印刷の後工程に不良品をまわさないことによるメリットは多大です。

後工程での加工が多いほど、また後工程で使う材料費が高い製品ほど効果が出ます。

そのためのシート検査ですので、最終検査と同レベルのしっかりとした検査を行う必要があります。

自動検査機について

NavitasCheckerFlexという自動検査機を導入しています。

この自動検査機の基本的な動作は比較検査と単独検査です。

比較検査はマスタとして撮影した画像と検体として撮影した画像の比較です。

ピクセル毎にRGBそれぞれの数値(輝度)を比較して判定します。

まずNG判定とする輝度差を設定し、そのNGドットが何ピクセルあればNG、それ以下ならばOKという「しきい値」を設定します。

これが基本です。

単独検査はマスタ画像とピクセル比較するのではなく、検体画像にフィルタ処理を施した後に検体画像のRGBの輝度値を減算することで欠点を抽出します。

この検査は検査対象が位置決め基準に対してNG判定ピクセル以上に動いてしまっている場合などに有効です。

そして比較検査、単独検査ともに検査エリアを自由に設定することができ、そのエリア毎に設定値を変えることができます。

動画の製品の場合には、20箇所ほどの検査エリアに分割して検査を行っています。

分割した検査エリアの境界は、意図的に隣接する検査エリアと重複させることにより未検査エリアが無いようにします。

さらに検査エリアの上にさらに検査エリアを重ねることも可能で、全ての検査のOR検査となります。

つまり1つでも欠陥を検出すれば検査機は動作を停止し、NG品であることをモニタに表示します。

1つの例として白ベースのキーの中に黒文字がある場所を検査する場合について説明します。

1つの例として白ベースのキーの中に黒文字がある場所を検査する場合について説明します。

そのキーに2つの検査エリアを設定し、1つ目は黒文字部分をマスクすることで非検査エリアに設定し、残った白ベース部分だけの検査を行います。

そして重ねた2つ目の検査エリアは、黒文字以外をマスクすることで文字部分だけの検査を行わせます。

白と黒の輝度差はかけ離れていますから、それぞれの検査エリアに適切な輝度差を設定することで、よりシビアな検査を行うことが可能となります。

また、多種多様な画像フィルタを持っていますので、検体画像に合わせてフィルタ処理を行うことで検査精度を上げることができます。

さらには寸法測定も可能ですし、OCR(文字読み取り)機能も付属しています。

このように多機能な自動検査機ですが、これを使う上でもっとも重要なことは欠点を全て検出することではありません。

欠点が0.2mm未満ならOK、0.2mmを超えたらNG、といった目視検査と同じ判定処理を行う検査設定を作ることです。

その作業は製品毎に行う必要があり、時間のかかる作業ですが、1度作成してしまえば保存しておくことができるので再利用が可能です。

ちなみに、文字の有る無しや文字の丸部分のつぶれの検出程度で良い場合は、自動設定で十分です。

その場合、検査設定は5分程度で終わります。

このページでは文章で自動検査機をご紹介していますが、内容を正確に伝えることは難しいと思っています。

実際の設定画像やマスク画像を使っての説明ページも準備する予定ですが、やはり難解であることに変わりないと考えます。

ご質問等があればお問い合せよりお願いします。

1つの例として白ベースのキーの中に黒文字がある場所を検査する場合について説明します。

1つの例として白ベースのキーの中に黒文字がある場所を検査する場合について説明します。