目で見る管理 エラーチェックの色分け

スクリーン印刷を主業務とした㈲スリーサプライ川口ですが、一工場での一貫生産を実現するためにスクリーン印刷以外にも多くの部署があります。 業務内容で大きく分けて、スクリーン印刷、シール印刷、ラミネート、エンボス、プレス加工、検査、ドーミングと別れています。(生産部署のみ)

スクリーン印刷業界では一般的に1シートに複数の製品を印刷する、つまり多面付けで印刷を行います。

スクリーン印刷業界では一般的に1シートに複数の製品を印刷する、つまり多面付けで印刷を行います。

例えば印刷機で1色で100枚(通し)の印刷を行ったとします。

その費用は5,000円としましょう。

刷版が1面付けであった場合、100pcsの製品ができますから、1pcsあたりの印刷費用は50円となります。

もし刷版が5面付けであった場合、500pcsの製品ができますから、1pcsあたりの印刷費用は10円です。

この製品が5色刷りだった場合、1面付けでは製品の印刷費用は250円、対して5面付けの場合は50円となります。

こうして多面付けで印刷することで製品単価を抑えることができ、お客様に納得して頂ける印刷費用を提示できるようになります。

もちろんこれは製品の大きさに依存しますので、何でも5面付け、10面付けというわけにはいきません。 一例ということで覚えておいて下さい。 製品が小さい場合には、1シートに100面付けという場合もありますが、平均は5面付けくらいでしょうか。

その1シートで5面付けの製品を例にして説明しますと、例えば印刷工程でその5面のうち、1ヶ所だけにゴミが付着してNGとなったとします。

次工程に不良をまわさないという観点からすれば、不良となったシートを破棄するのが一番良い方法です。

しかしゴミが付いていない他の4面は使えるのです。

そこで多くのスクリーン印刷業界では、そのダメになった箇所にエラーチェックをして次工程へまわします。

後工程でも同じことが言えます。 1シートの中で部分的に不具合が発生してしまった場合、その都度エラーチェックを付けていきます。

そして製品は最終検査工程に入ります。

エラーチェックのついた製品は検査で不良品として除外されます。

そして全ての検査が終了してから不良内容の統計を取ります。

これは次回生産時の歩留まり向上のためのフィードバックとして必須作業です。

発生頻度が高い不良内容を生産部署へフィードバックすることにより、次回生産時により的確な処置(対処)を行うことができるからです。

実は、この不良内容の集計作業を行う時に、マジックでエラーチェックはあるけれど、どこで付けられたのかがわからないという問題をずっと引きずっていたのです。 当時のスリーサプライは黒マジックと赤マジックを何の考えも無く使っていたのです。

その問題解消案として部署毎にマジックの色を変えましょう、という提案がありました。

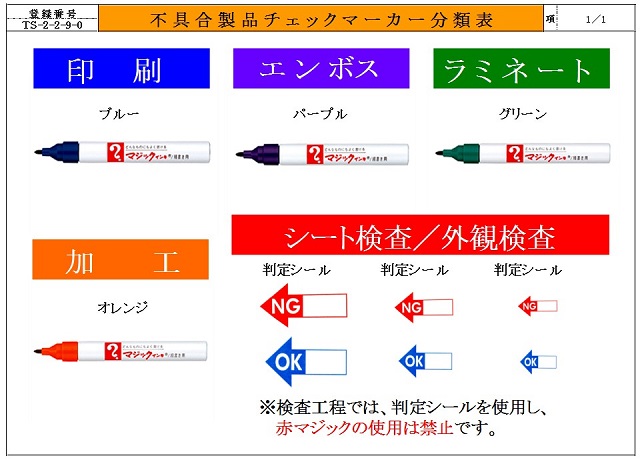

そして出来上がったルールがこれです。

大まかに分類された部署毎にエラーチェックに使用するマジックの色を決めてしまいます。

大まかに分類された部署毎にエラーチェックに使用するマジックの色を決めてしまいます。

これにより不具合発生部署の特定が容易になり、歩留まりの数値がどんどん上がってきました。

例えば、緑色のエラーチェックが多ければ、ラミネートで発生したかラミネートで発見された前工程での不具合というところまで特定できます。

さらに各工程毎に発行される社内手配伝票に記入された情報と合わせると、ほとんどの不具合の発生場所を特定することが可能となります。

エラーチェックのマジックの色を生産部署毎に変えるだけという、とても簡単な方法ですが、その効果は予想以上のものでした。

是非お試し下さい。